Процесс производства резиновых валиков

Процесс производства резиновых валиков обычно состоит из нескольких этапов, включая подготовку резинового материала, формование резиновых валиков, вулканизацию резиновых валиков и обработку поверхности. До сих пор большинство предприятий по-прежнему полагаются на ручное прерывистое производство. В последние годы, благодаря постоянному развитию технологий впрыска, экструзии и намотки, оборудование для формования и вулканизации резиновых валков постепенно вывело производство резиновых валков на быстрый путь механизации и автоматизации. Таким образом, было достигнуто непрерывное производство от резинового материала до процессов формования и вулканизации, что значительно повысило эффективность производства и значительно улучшило рабочую среду и трудоемкость. Благодаря отсутствию каких-либо примесей, песочниц и пузырей на резиновой поверхности резинового валика не должно быть рубцов, дефектов, бороздок, трещин, местных губок и перепадов твердости. Таким образом, только сохраняя резиновые ролики абсолютно чистыми и тщательно обработанными на протяжении всего производственного процесса, обеспечивая унифицированную работу и стандартизированную технологию, можно гарантировать стабильность качества сыпучих продуктов. В настоящее время комбинированные резиновые валики офсетной печатной машины, склеивание, литье под давлением, вулканизация и шлифование резиновых и металлических сердечников стали высокотехнологичными процессами.

Подготовка резинового материала для производства резиновых роликов

Для резиновых валков смешивание резинового материала является наиболее важным этапом. Для изготовления резиновых катков используется более 10 типов резиновых материалов: от натурального каучука, синтетического каучука до специальных материалов, с содержанием каучука от 25% до 85% и твердостью почвы (0-90) градусов, охватывая широкий спектр. диапазон. Традиционный метод заключается в использовании открытой резиновой смесительной машины для смешивания и обработки различных форм мастер-каучуковых смесей. Так называемая резиновая смесительная машина представляет собой тип резиновой смесительной машины с открытыми валками, используемой на резиновых заводах для приготовления резиновой смеси или для выполнения горячего рафинирования, измерения валков.,обработка пластмасс и формование резиновых материалов. Однако это тип оборудования для смешивания пластмасс. В последние годы предприятия все чаще переходят на использование сетчатых внутренних смесителей для производства резиновых материалов путем сегментированного смешивания.

После достижения равномерного смешивания резиновый материал необходимо отфильтровать с помощью резинового фильтрующего устройства для удаления примесей внутри резинового материала. Затем с помощью каландра, экструдера и ламинатора сделайте пленку или полосу без пузырьков и примесей, которую используют для формирования резиновых валиков. Перед формованием следует провести строгий визуальный осмотр этих пленок и резиновых полос, а поверхность следует сохранять свежей, чтобы предотвратить адгезию и деформацию сжатия. Поверхность резины пленки и резиновых полосок не должна содержать примесей и пузырей, канавок шлифовальной машины, в противном случае при шлифовке поверхности после вулканизации могут появиться песчаные отверстия.

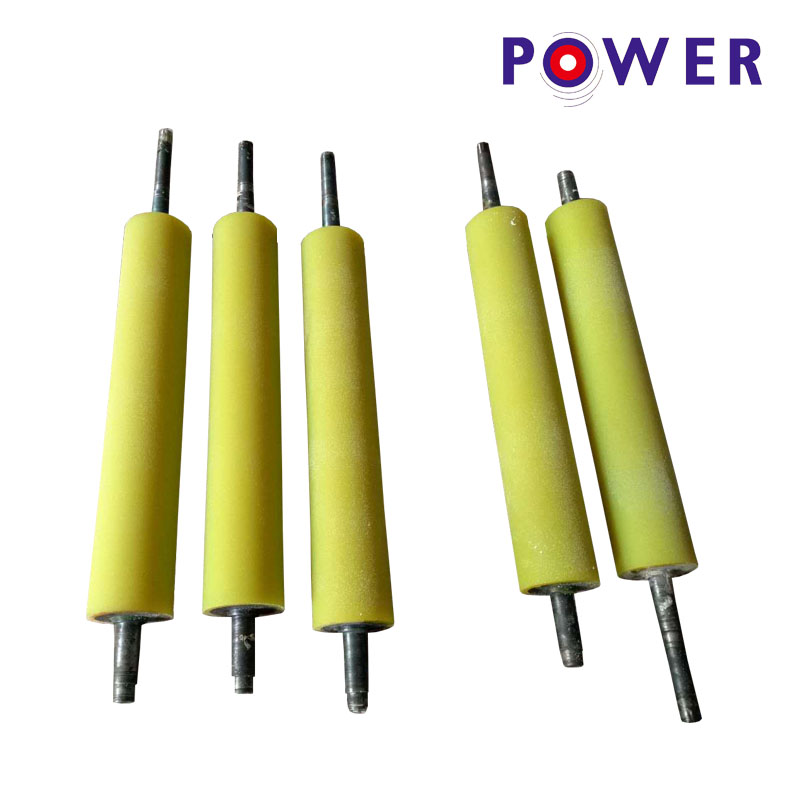

Формирование резиновых валков в процессе производства резиновых валков

Формование резиновых валиков в основном предполагает наклеивание и наматывание резины на металлический сердечник. Общие методы включают упаковку, экструзию, формование, литье под давлением и литье под давлением. В настоящее время большинство отечественных предприятий в основном полагаются на механическое или ручное формование, в то время как большинство зарубежных стран достигли механической автоматизации. Крупные и средние производственные предприятия в основном применяют метод контурной экструзии, используя экструдированную пленку для непрерывного приклеивания и формирования или экструдированные резиновые полосы для непрерывной упаковки и формирования продукции. В то же время в процессе формования характеристики, размеры и внешний вид автоматически контролируются микрокомпьютером, роликовым фарфором.,а некоторые также можно формовать, используя методы экструдера под прямым углом и нерегулярной экструзией.

Использование методов имитации экструзии и микрокомпьютерного автоматического контроля формования позволяет устранить возможные пузырьки и максимально снизить трудоемкость. Чтобы предотвратить деформацию во время вулканизации резинового валика и предотвратить образование пузырей и губок, производители резиновых смесей, резиновый прижимной ролик Hina Corona на заказ.,метод гибкого давления также должен использоваться снаружи для процесса формования метода упаковки. Обычно поверхность резинового валика оборачивают несколькими слоями хлопчатобумажной или нейлоновой ткани, единицей твердости резинового валика.,а затем фиксируется и прижимается стальной проволокой или волокнистым канатом.

Для небольших и микрорезиновых валиков можно использовать различные производственные процессы, такие как ручное исправление, экструзионное размещение, литье под давлением, литье под давлением и заливка. Для повышения эффективности производства в настоящее время в основном используются методы формования, точность которых намного выше, чем у методов без формования. Инъекция и прессование твердой резины, большой токарный станок с ЧПУ, а также заливка жидкой резины стали наиболее важными методами производства.